Moldes para cierre de tapones , también conocidos como moldes para tapas o moldes para cierres, se clasifican en función de varios factores, incluido el tipo de cierre, el número de cavidades y el proceso de moldeo utilizado. A continuación se muestran algunas clasificaciones comunes de moldes de cierre de tapas:

Tipo de cierre:Moldes de cierre a presión: Estos moldes están diseñados para producir tapas a presión comúnmente utilizadas en botellas de bebidas, frascos y otros recipientes.Moldes de cierre a presión: Estos moldes producen tapas a presión que encajan de forma segura en su lugar el cuello del recipiente sin necesidad de roscas.Moldes de cierre push-pull: Estos moldes se utilizan para fabricar tapas push-pull, que tienen un mecanismo push-down y pull-up para abrir y cerrar.Moldes de cierre flip-top: Estos moldes producen tapas abatibles que tienen una tapa con bisagras que se abre y se cierra, comúnmente utilizadas en productos de cuidado personal y recipientes dispensadores.

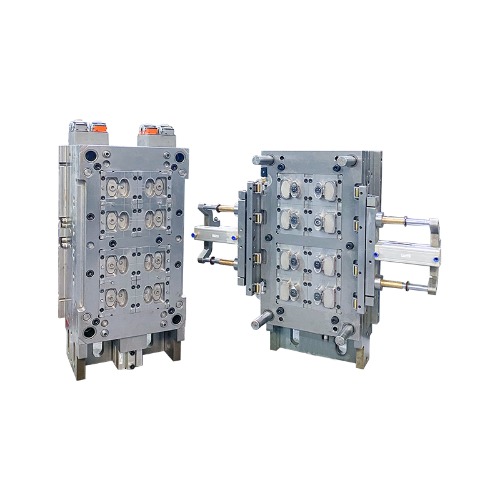

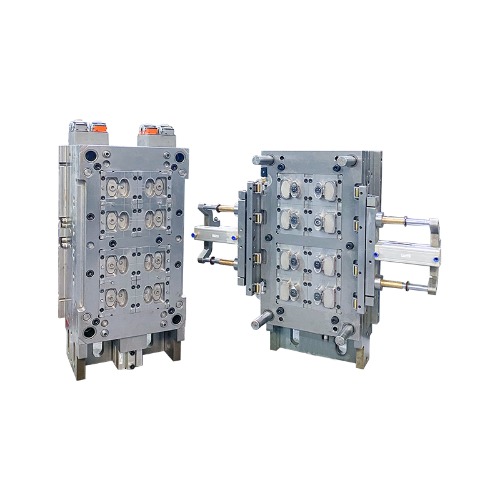

Número de cavidades: Moldes de una sola cavidad: Estos moldes producen una tapa por ciclo, adecuados para volúmenes de producción bajos a medianos o cuando se requieren diferentes diseños de tapas. Moldes de múltiples cavidades: Estos moldes tienen múltiples cavidades y pueden producir varias tapas simultáneamente en cada una. ciclo, lo que permite una producción de alto volumen y eficiencia.

Proceso de moldeo:Moldes de inyección: Estos moldes utilizan moldeo por inyección, que implica inyectar plástico fundido en la cavidad del molde a alta presión y enfriarlo para solidificar la tapa.Moldes de compresión: El moldeo por compresión utiliza material plástico precalentado colocado en la cavidad del molde. Luego se cierra el molde y se aplican presión y calor para darle forma y solidificar la tapa.Moldes de inyección-compresión: estos moldes combinan elementos de moldeo por inyección y moldeo por compresión para formar la tapa, lo que permite una mayor flexibilidad de diseño y una reducción del desperdicio de material.

Tamaño y diseño de tapas: Moldes para tapas estándar: Estos moldes están diseñados para producir tapas con tamaños y diseños estándar comúnmente utilizados en la industria. Moldes para tapas personalizados: Los moldes personalizados están diseñados específicamente para producir tapas con tamaños, formas y características únicas según el cliente. requisitos.

Compatibilidad de materiales:Moldes para tapas de PET: Estos moldes están diseñados para producir tapas usando plástico PET (tereftalato de polietileno), comúnmente usado para envases de bebidas y alimentos.Moldes para tapas de PP: Estos moldes se usan para fabricar tapas hechas de plástico PP (polipropileno), conocido por su durabilidad y resistencia química.Moldes para tapas de otros materiales: Dependiendo de la aplicación, los moldes para tapas se pueden diseñar para otros materiales como HDPE (polietileno de alta densidad), LDPE (polietileno de baja densidad) o materiales especializados como biodegradables o reciclables. plástica.

Es importante considerar los requisitos específicos de la aplicación de cierre de tapas al seleccionar el molde adecuado. Se deben tener en cuenta factores como el volumen de producción, la funcionalidad del cierre, la compatibilidad de los materiales y la rentabilidad. Los fabricantes y proveedores de moldes pueden brindar más orientación y asistencia para elegir el molde para cierre de tapas más adecuado para necesidades específicas. Además, elegir el molde para cierre de tapas adecuado es crucial para garantizar la calidad, funcionalidad y eficiencia de la producción de tapas. Aquí hay algunos factores a considerar al seleccionar un molde de cierre de tapa:

Tipo de cierre: determine el tipo específico de cierre requerido para su aplicación, como tapas de rosca, tapas a presión, tapas de vaivén o tapas abatibles. El molde debe diseñarse y optimizarse para producir el tipo de cierre deseado.

Tamaño y diseño de la gorra: considere las dimensiones, la forma y las características de diseño de la gorra. Asegúrese de que el molde pueda acomodar el tamaño de tapa deseado y las especificaciones de diseño. Es posible que se necesiten moldes personalizados para requisitos de tapas únicos o especializados.

Volumen de Producción: Evaluar el volumen de producción anticipado de tapas. Si necesita una producción de gran volumen, un molde de múltiples cavidades puede aumentar la eficiencia al producir múltiples tapas en cada ciclo de moldeo. Para volúmenes más bajos o flexibilidad en la producción de diferentes diseños de tapas, un molde de una sola cavidad puede ser más adecuado.

Compatibilidad de materiales: determine el material que se utilizará para las tapas, como PET, PP, HDPE u otros materiales especializados. Asegúrese de que el molde sea compatible con el material específico para garantizar el moldeado y la calidad adecuados de las tapas terminadas.

Proceso de moldeo: considere el proceso de moldeo que se alinee con sus requisitos de producción. El moldeo por inyección se usa comúnmente para la producción de tapas, pero el moldeo por compresión o el moldeo por inyección-compresión pueden ser adecuados para ciertas aplicaciones. Elija un molde que esté diseñado para el proceso de moldeo deseado.

Reputación y experiencia del fabricante: trabaje con fabricantes o proveedores de moldes acreditados y con un historial comprobado en la producción de moldes de alta calidad. Considere su experiencia, conocimientos y capacidad para brindar soporte técnico, opciones de personalización y servicio posventa.

Calidad y durabilidad del molde: Evaluar la calidad y durabilidad del molde. Busque moldes fabricados con materiales de alta calidad y procesos de fabricación de precisión para garantizar la longevidad y un rendimiento constante. Un molde bien construido puede ayudar a minimizar los requisitos de mantenimiento y aumentar la vida útil del molde.

Consideraciones de costos: Evaluar la rentabilidad del molde. Compare los precios, los plazos de entrega y el valor general ofrecidos por diferentes fabricantes de moldes. Considere factores como la calidad del molde, las opciones de personalización, el soporte técnico y el impacto potencial en la eficiencia de la producción y la calidad del producto.

Cumplimiento y estándares: asegúrese de que el molde cumpla con los estándares industriales relevantes, las regulaciones de seguridad y cualquier requisito específico para su aplicación. Esto puede incluir certificaciones como normas ISO o certificaciones industriales específicas.

Muestras y pruebas: solicite muestras o realice pruebas con posibles opciones de moldes para evaluar la calidad y funcionalidad de las tapas producidas. Probar los moldes en condiciones de producción reales puede ayudar a evaluar su rendimiento y compatibilidad con sus procesos de producción.

Al considerar estos factores y trabajar estrechamente con los fabricantes o proveedores de moldes, puede elegir un molde para cierre de tapas que cumpla con sus requisitos específicos, garantizando una producción de tapas eficiente y de alta calidad.

English

English Español

Español